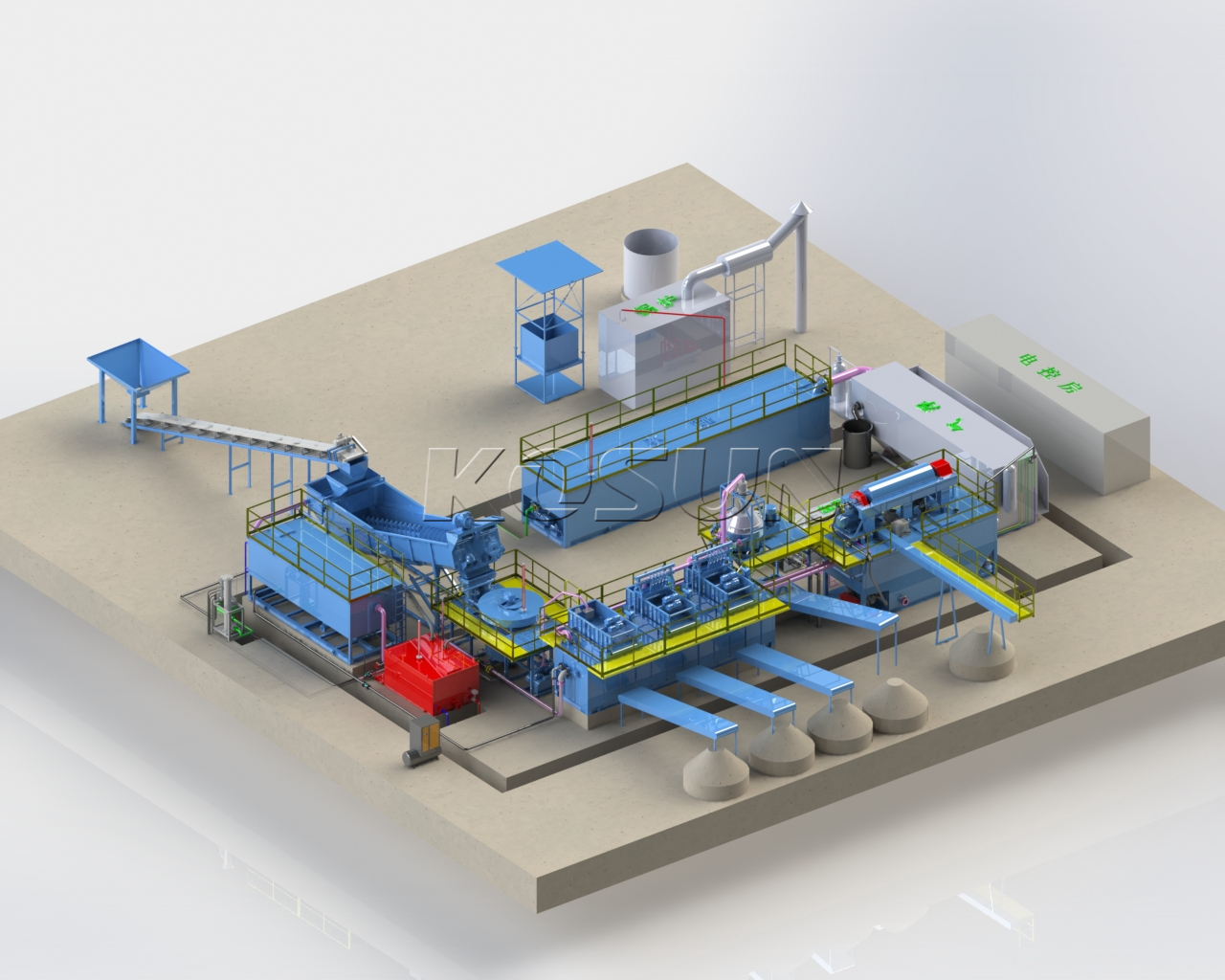

含油污泥是石油开采、炼化及污水处理过程中产生的危险废物。含油污泥处理面临复杂的技术挑战,核心难点主要集中在以下几个方面:

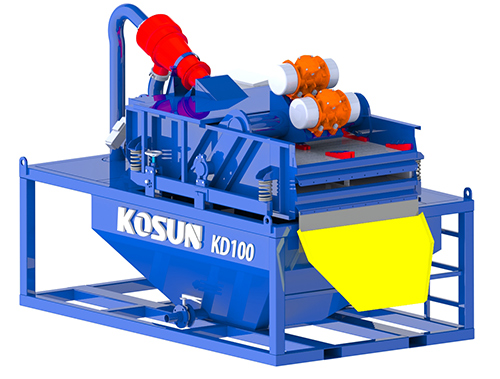

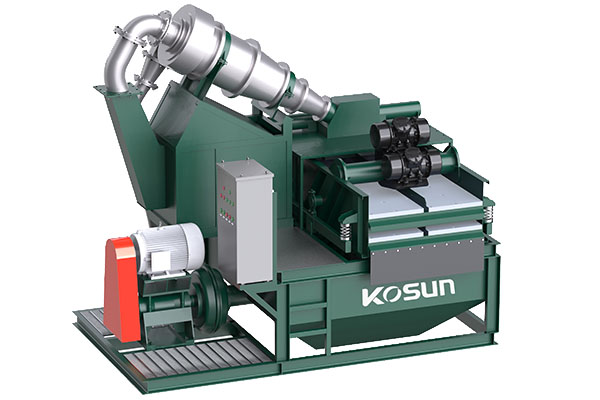

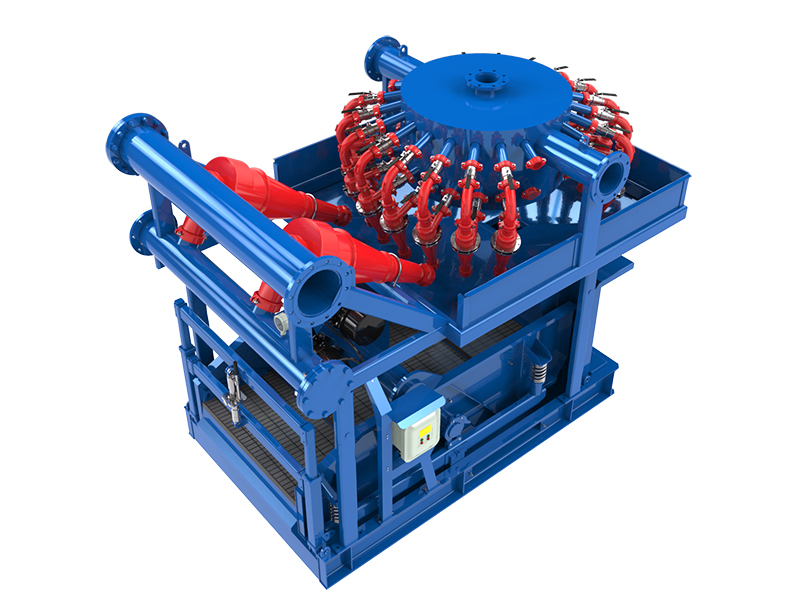

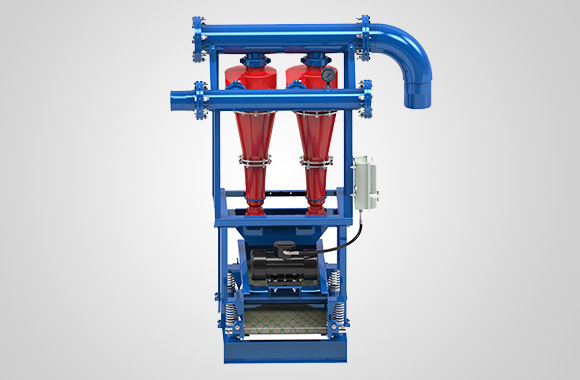

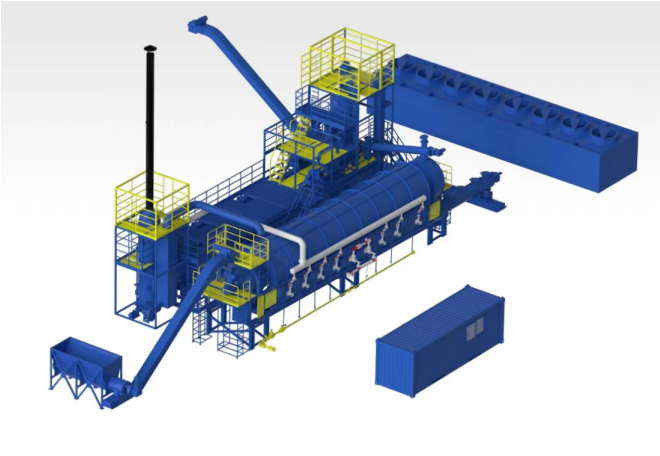

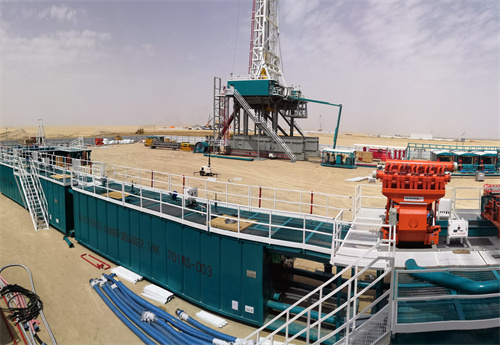

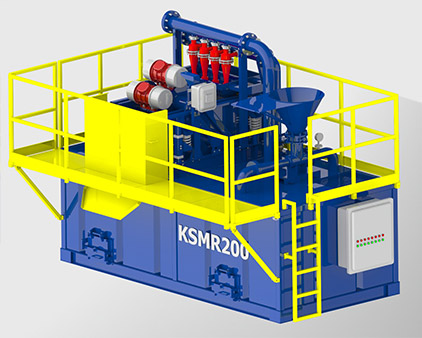

含油污泥示例图

1. 成分复杂性与体系稳定性

含油污泥由油、水、固体颗粒及化学添加剂(如絮凝剂、缓蚀剂)形成的多相胶体体系,油分以自由态、乳化态或吸附态存在,与固体颗粒结合紧密。例如,炼油厂污泥中可能含有老化原油、沥青质、重金属(如镍、锌)及硫化物等,表面电荷作用和乳化剂的添加进一步增强了体系的稳定性,导致常规物理分离方法难以有效破乳。

2. 脱水效率低下

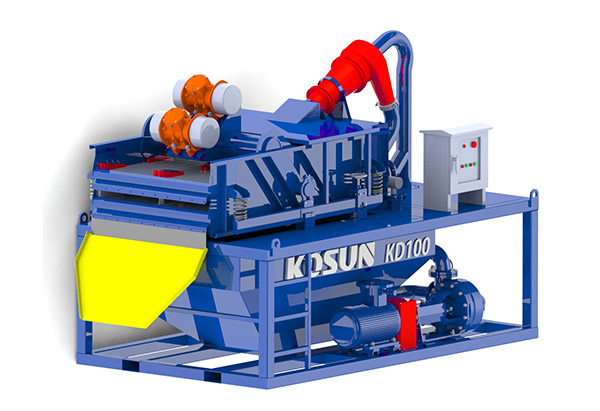

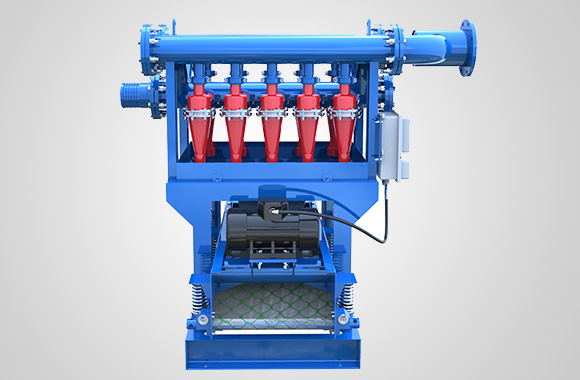

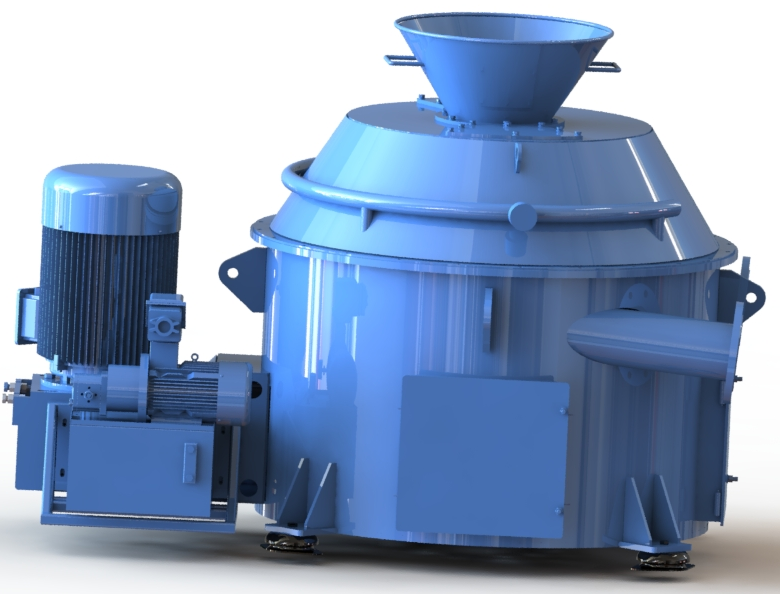

含油污泥的含水率通常在80%以上,水分以自由水、间隙水、表面水和化学结合水等多种形式存在,脱水难度大。即使采用机械脱水(如离心机、压滤机),处理后含水率仍高达75%-80%。设备易堵塞的问题也加剧了处理难度,需依赖特殊设计的卧螺离心机或化学药剂(如聚丙烯酰胺)辅助。

3. 二次污染风险高

处理过程中易释放恶臭气体(如硫化物、氨、硫醇)和挥发性有机物(VOCs),形成爆炸性气体(如甲烷)。焚烧和热解等高温处理技术虽能显著减量,但可能产生二噁英、重金属灰渣等有害副产物,需配备复杂尾气净化系统(如冷凝、除尘、低温等离子处理)。

4. 现有技术局限性

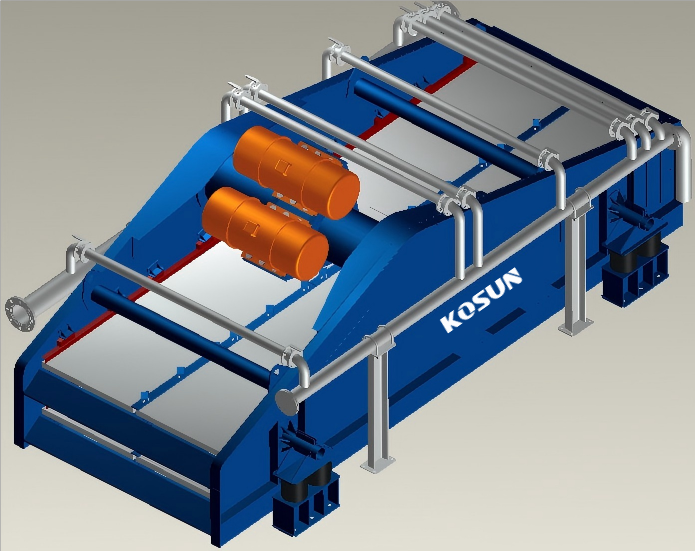

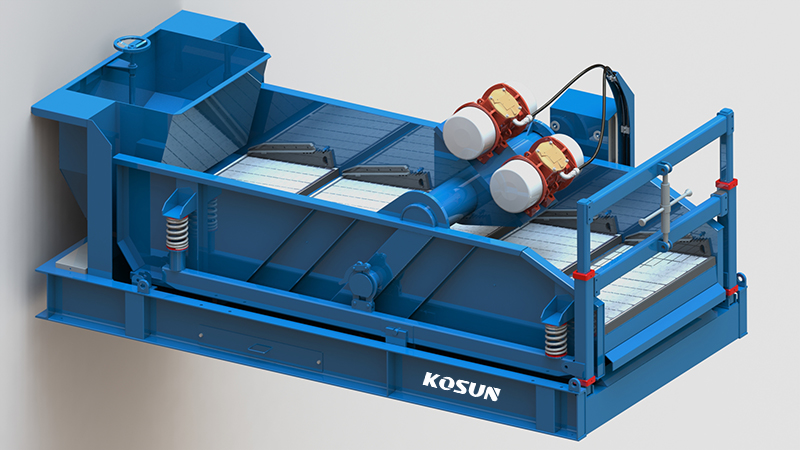

物理法(重力沉降、离心):仅能分离部分游离油,无法处理乳化油;

化学法(热萃取、湿式氧化):依赖高温高压条件或高成本溶剂(如超临界二氧化碳),可能引入二次污染;

生物法(堆肥、生物反应器):降解周期长,且重金属和毒性物质会抑制微生物活性;

焚烧法:运行成本高(约3000元/吨),尾气处理复杂;

热裂解:需维持450-600℃高温,设备投资大。

5. 资源化利用瓶颈

含油污泥含油量可达10%-50%,但回收效率受限。例如,热裂解或焦化法虽能回收部分油品,但残渣若含超标重金属则无法用于建材或填埋。